MES-Software: Transparenz und Effizienz für die Produktion

Ihre MES-Wissensreise

Unser dreiteiliger Guide führt Sie schrittweise durch die Welt der Manufacturing Execution Systeme – von den Grundlagen bis zur Cloud-Technologie.

1. MES Grundlagen

Definition, Kernfunktionen und Einsatzbereiche von Manufacturing Execution Systemen.

Weiterlesen2. MES-Software

Transparenz und Effizienz in der Fertigung durch moderne MES-Softwarelösungen.

Aktueller Artikel3. Cloud MES

Die Königsklasse: Wie cloud-native MES Ihre Produktion nachhaltig transformiert.

WeiterlesenInhaltsverzeichnis

- Was ist MES-Software? Definition und Abgrenzung

- Arten von MES-Software und ihre Charakteristika

- Technologische Grundlagen moderner MES-Software

- MES-Software für verschiedene Unternehmensgrößen

- Integration von MES-Software mit anderen Systemen

- Auswahlkriterien für die richtige MES-Software

- ROI und Amortisation von MES-Software-Investitionen

MES-Software: Der ultimative Leitfaden für Fertigungsunternehmen

Manufacturing Execution Systems (MES) bilden das digitale Rückgrat moderner Produktionsumgebungen. Dieser umfassende Leitfaden erklärt, was MES-Software ist, wie sie Ihre Fertigung revolutionieren kann und worauf Sie bei der Auswahl und Implementierung achten sollten, um maximale Effizienz und Wettbewerbsvorteile zu erzielen.

Ihre Vorteile mit MES-Software

- Echtzeit-Transparenz über alle Produktionsprozesse

- Kostensenkung durch optimierte Ressourcennutzung

- Qualitätsverbesserung durch präzise Prozesskontrolle

- Zukunftssicherheit durch cloud-native Architekturen

Definition

MES-Software (Manufacturing Execution System) ist eine spezialisierte Anwendung, die als zentrales Bindeglied zwischen der Planungsebene (ERP-Systemen) und der operativen Produktionsebene fungiert. Sie überwacht, steuert und optimiert Fertigungsprozesse in Echtzeit, verbindet Maschinendaten mit Unternehmensdaten und maximiert so Effizienz, Qualität und Kosteneinsparungen.

Vier Kernmerkmale von MES-Software

- Echtzeit-Fähigkeit: Sofortige Erfassung und Verarbeitung von Produktionsdaten für schnelle Entscheidungen.

- Prozessorientierung: Fokus auf Steuerung und Optimierung von Fertigungsprozessen, nicht nur Datenverwaltung.

- Bidirektionale Kommunikation: Nahtlose Verbindung zwischen ERP-Systemen und Automatisierungsebene.

- Kontextbezogene Datenverarbeitung: Anreicherung von Rohdaten mit Kontext für aussagekräftige Analysen.

MES vs. ERP

Die Evolution moderner MES-Software

Die Entwicklung von MES-Software spiegelt den technologischen Fortschritt und die veränderten Anforderungen der Fertigungsindustrie wider:

Phase 1: Frühe Anfänge (1990er Jahre)

Proprietäre, monolithische Anwendungen mit begrenzter Konnektivität, oft als isolierte Lösungen für Produktionsdatenerfassung (PDE).

Phase 2: Konsolidierung (2000er Jahre)

Einführung von Client-Server-Architekturen mit standardisierten Schnittstellen (z.B. ISA-95) und erweiterten Funktionen.

Phase 3: Digitalisierung (2010er Jahre)

Web-basierte Systeme mit modularem Aufbau, verbesserten Benutzeroberflächen und erweiterten Analysefunktionen.

Phase 4: Cloud-native Ära (2020er Jahre)

Cloud-native, mikroservice-basierte Plattformen mit API-First-Ansatz, KI-Integration und nahtloser Skalierbarkeit.

Zusammenfassung: MES-Software ist das „Nervensystem“ moderner Fertigung, das Daten in Echtzeit sammelt, verarbeitet und Entscheidungen unterstützt. Moderne Lösungen bieten cloud-native Architekturen für maximale Flexibilität und Zukunftssicherheit.

MES-Software gibt es in verschiedenen Ausprägungen, die sich hinsichtlich Architektur, Einsatzbereich und Lizenzmodell unterscheiden. Die Wahl der richtigen Art hängt von den spezifischen Anforderungen und der Unternehmensstrategie ab.

Monolithische vs. modulare MES-Software

Monolithische MES-Software

- Charakteristika: Eng integrierte Funktionen, feste Architektur, einheitliche Codebasis.

- Vorteile: Hohe Konsistenz, geringerer Integrationsaufwand zwischen Modulen.

- Nachteile: Weniger flexibel, schwierige Anpassung, komplexe Updates.

- Einsatz: Standardisierte Fertigung mit stabilen Anforderungen.

Modulare MES-Software

- Charakteristika: Lose gekoppelte Module, flexible Konfiguration, Erweiterbarkeit.

- Vorteile: Schrittweise Einführung, individuelle Anpassung, einfache Updates.

- Nachteile: Höherer Integrationsaufwand, mögliche Konsistenzprobleme.

- Einsatz: Wachsende Unternehmen, agile Fertigungsumgebungen.

Trend zur Mikroservice-Architektur

Die neueste Generation von MES-Software basiert auf Mikroservices, die maximale Flexibilität bieten:

- Charakteristika: Granulare Dienste, containerisierte Bereitstellung, API-basierte Kommunikation.

- Vorteile: Unabhängige Skalierbarkeit, kontinuierliche Updates ohne Unterbrechungen.

- Nachteile: Komplexe Orchestrierung, erfordert DevOps-Kompetenzen.

- Einsatz: Industrie 4.0, globale Produktionsnetzwerke.

Branchenspezifische vs. universelle MES-Software

Branchenspezifische MES-Software

- Charakteristika: Optimiert für spezifische Branchen, enthält Best Practices.

- Vorteile: Kürzere Implementierungszeit, geringerer Anpassungsaufwand.

- Einsatzbeispiele:

Universelle MES-Software

- Charakteristika: Konfigurierbare Prozesse, anpassbare Datenmodelle.

- Vorteile: Breite Anwendbarkeit, hohe Anpassbarkeit.

- Nachteile: Höherer Konfigurationsaufwand für Branchenanforderungen.

- Einsatz: Diversifizierte Unternehmen, flexible Fertigung.

Open-Source vs. proprietäre MES-Software

Open-Source MES-Software

- Charakteristika: Community-basierte Entwicklung, transparenter Quellcode.

- Vorteile: Geringere Lizenzkosten, hohe Anpassbarkeit, Unabhängigkeit.

- Nachteile: Begrenzter Support, geringere Feature-Tiefe.

- Beispiele: OpenMES, ERPNext Manufacturing Module.

Proprietäre MES-Software

- Charakteristika: Geschützter Quellcode, professioneller Support.

- Vorteile: Ausgereifte Funktionen, garantierte Weiterentwicklung.

- Nachteile: Höhere Kosten, Anbieterabhängigkeit.

- Einsatz: Unternehmen mit hohen Support- und Compliance-Anforderungen.

Fazit: Die Wahl zwischen monolithischer, modularer, branchenspezifischer oder universeller MES-Software hängt von Ihren spezifischen Anforderungen ab. Cloud-native Lösungen bieten eine optimale Balance aus Flexibilität, Skalierbarkeit und Zukunftssicherheit.

Moderne MES-Software basiert auf fortschrittlichen Technologien, die eine hohe Leistung, Skalierbarkeit und Benutzerfreundlichkeit gewährleisten. Die folgenden technologischen Grundlagen sind entscheidend für den Erfolg in dynamischen Fertigungsumgebungen.

Datenbankarchitekturen

Die Datenverwaltung ist das Herzstück jeder MES-Software und beeinflusst Performance, Skalierbarkeit und Analysefähigkeit.

Relationale Datenbanken

- Einsatz: Strukturierte Daten, Stammdaten, Auftragsverwaltung.

- Vorteile: Hohe Datenintegrität, etablierte Technologie.

- Beispiele: Microsoft SQL Server, Oracle, PostgreSQL.

NoSQL-Datenbanken

- Einsatz: Unstrukturierte Daten, IoT-Daten, hohes Datenvolumen.

- Vorteile: Horizontale Skalierbarkeit, flexibles Datenformat.

- Beispiele: MongoDB, Cassandra, CouchDB.

Time-Series-Datenbanken

- Einsatz: Zeitreihendaten, Prozessüberwachung, Trendanalysen.

- Vorteile: Effiziente Speicherung, optimierte Abfragen.

- Beispiele: InfluxDB, TimescaleDB, Prometheus.

Benutzeroberflächen und UX-Design

Die Benutzeroberfläche beeinflusst die Akzeptanz und Effizienz der MES-Nutzung maßgeblich.

Web-basierte Oberflächen

- Technologien: HTML5, CSS3, JavaScript-Frameworks (React, Angular).

- Vorteile: Plattformunabhängig, zentrale Updates.

- Best Practices: Responsive Design, rollenbasierte Ansichten, intuitive Navigation, Anpassung an industrielle Umgebungen (z.B. Touchscreens, Handschuhe).

Progressive Web Apps (PWAs)

- Technologien: Service Worker, Web App Manifest, Push APIs.

- Vorteile: Offline-Fähigkeit, Push-Benachrichtigungen, app-ähnliches Erlebnis ohne App-Store.

- Einsatz: Mobile Nutzung in Produktionsumgebungen, flexible Zugriffsmöglichkeiten.

Design-Prinzipien

- Aufgabenorientiert: Kontextbezogene Informationen für spezifische Benutzerrollen.

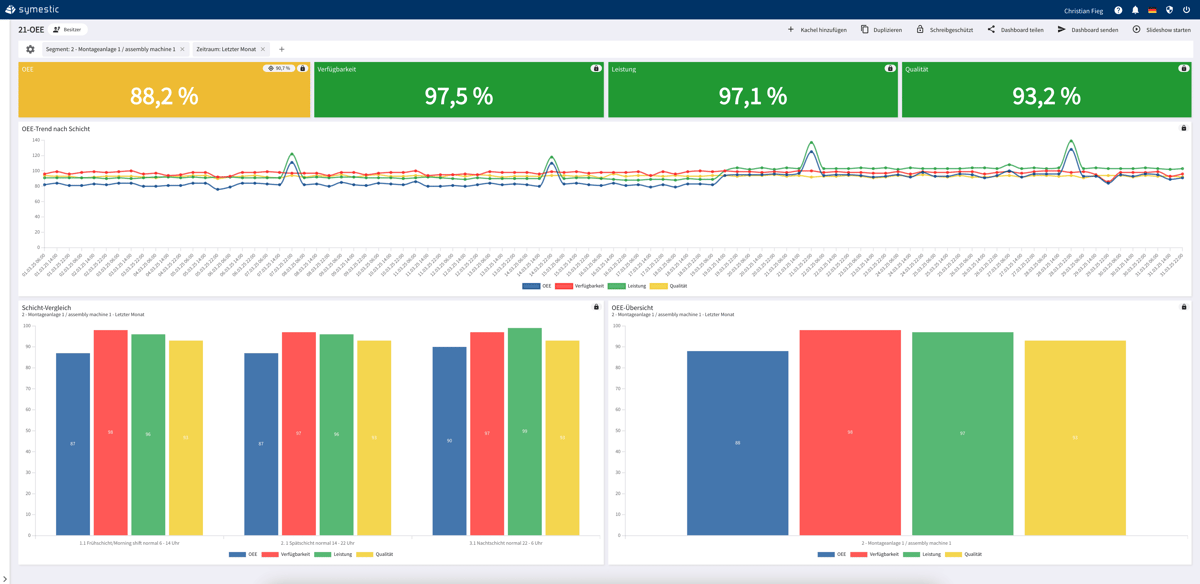

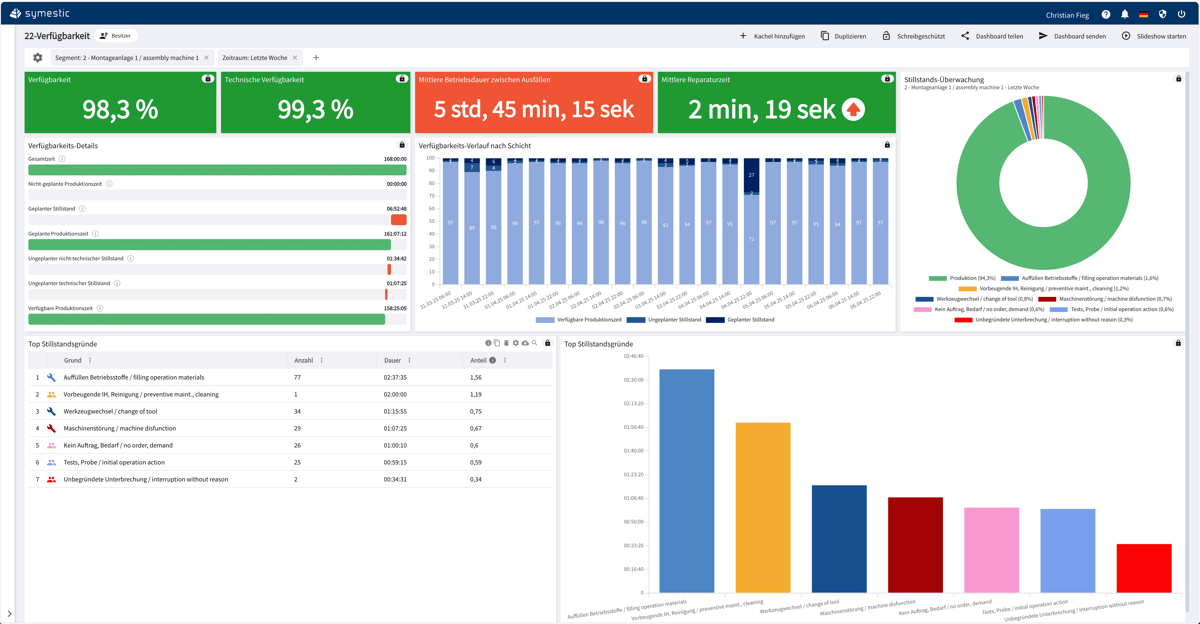

- Datenvisualisierung: Intuitive Dashboards zur Darstellung komplexer Daten.

- Anpassbarkeit: Benutzerdefinierte Oberflächen für verschiedene Rollen und Präferenzen.

- Robustheit: Optimierung für industrielle Umgebungen (z.B. schlechte Sichtverhältnisse, robuste Hardware).

Schnittstellen und Konnektivität

Die Integrationsfähigkeit ist ein zentrales Merkmal moderner MES-Software, das die nahtlose Kommunikation mit anderen Systemen ermöglicht.

API-Strategien

- REST-APIs: Einfache Implementierung, statuslos, breite Unterstützung.

- GraphQL: Flexible Datenabfragen, reduzierter Datenverkehr.

- Webhooks: Event-basierte Kommunikation für Echtzeitreaktionen.

Industrielle Konnektivitätsstandards

- OPC UA: Herstellerunabhängiger Datenaustausch in der Automatisierungstechnik.

- MQTT: Leichtgewichtiges Protokoll für IoT-Kommunikation.

- Modbus/Profinet: Etablierte Standards für Industriegeräte.

Edge Computing

- Anwendung: Datenvorverarbeitung, lokale Entscheidungsfindung.

- Vorteile: Geringere Bandbreite, höhere Ausfallsicherheit.

- Technologien: Edge-Gateways, containerisierte MES-Module.

Cloud-Technologien

Cloud-Technologien haben die MES-Landschaft verändert, indem sie Skalierbarkeit, Flexibilität und globale Zusammenarbeit ermöglichen.

Infrastructure as a Service (IaaS)

- Anwendung: Hosting von MES-Software auf virtueller Infrastruktur.

- Vorteile: Reduzierte Hardware-Investitionen, Skalierbarkeit.

- Beispiele: Microsoft Azure, AWS, Google Cloud Platform.

Platform as a Service (PaaS)

- Anwendung: Entwicklung und Betrieb von MES-Komponenten.

- Vorteile: Reduzierter Verwaltungsaufwand, integrierte Dienste.

- Beispiele: Azure App Service, AWS Elastic Beanstalk.

Software as a Service (SaaS)

- Anwendung: MES-Funktionalitäten ohne eigene Infrastruktur.

- Vorteile: Schnelle Implementierung, nutzungsbasierte Abrechnung.

- Einsatz: KMUs, Unternehmen mit begrenzten IT-Ressourcen.

Containerisierung und Orchestrierung

- Technologien: Docker, Kubernetes.

- Vorteile: Konsistente Bereitstellung, effiziente Ressourcennutzung.

- Einsatz: Mikroservice-basierte MES, hybride Deployments.

Tipp: Moderne MES-Plattformen nutzen cloud-native Technologien und Polyglot Persistence, um maximale Flexibilität und Skalierbarkeit zu gewährleisten, während sie durch robuste Schnittstellen eine nahtlose Integration ermöglichen.

Cloud MES: Revolutionieren Sie Ihre Produktion

In einer Welt, die nach Geschwindigkeit, Effizienz und Innovation verlangt, ist Cloud MES Ihr Schlüssel zur digitalen Fertigung. Entdecken Sie, wie Sie mit cloud-nativen Lösungen wie SYMESTIC Ihre Prozesse neu definieren, Kosten senken und die Konkurrenz überholen.

Globale Skalierbarkeit

Passen Sie Ihre Fertigung mühelos an neue Märkte an.

Schnelle Ergebnisse

Implementieren Sie in Wochen, nicht Monaten.

Intelligente Prozesse

Nutzen Sie KI für präzise Analysen und Optimierung.

Testen Sie SYMESTIC 30 Tage kostenlos und erleben Sie die Zukunft der Fertigung!

MES-Software für verschiedene Unternehmensgrößen

MES-Software muss an die Größe und Komplexität eines Unternehmens angepasst sein, um optimale Ergebnisse zu erzielen. Von KMUs bis hin zu globalen Konzernen bieten moderne Lösungen maßgeschneiderte Ansätze.

MES-Software für KMUs

Kleine und mittlere Unternehmen (KMUs) benötigen MES-Lösungen, die einfach zu implementieren, kosteneffizient und auf Kernfunktionen fokussiert sind.

Charakteristika für KMUs

- Schnelle Implementierung: Vorkonfigurierte Lösungen, einsatzbereit in Wochen.

- Geringe Kosten: SaaS-Modelle mit monatlichen Abonnements.

- Kernfunktionen: Fokus auf Transparenz, OEE-Verbesserung, papierlose Fertigung.

- Benutzerfreundlichkeit: Intuitive Oberflächen, minimaler Schulungsaufwand.

Enterprise-MES-Lösungen

Großunternehmen mit komplexen, globalen Fertigungsnetzwerken benötigen skalierbare, tief integrierte MES-Lösungen.

Charakteristika für Großunternehmen

- Globale Skalierbarkeit: Unterstützung mehrerer Standorte mit einheitlichen Standards.

- Tiefe Integration: Schnittstellen zu ERP, PLM, QMS.

- Multi-Site-Management: Zentrales Management mit lokaler Anpassbarkeit.

- Compliance: Unterstützung regulatorischer Anforderungen.

Skalierbarkeit und Wachstumsoptionen

Moderne MES-Software wächst mit dem Unternehmen und passt sich an veränderte Anforderungen an.

Skalierungsstrategien

- Modulare Erweiterung: Schrittweise Hinzufügung neuer Funktionen.

- Anlagenausweitung: Anbindung weiterer Maschinen.

- Standorterweiterung: Ausweitung auf neue Produktionsstandorte.

Cloud-basierte Vorteile

- Elastische Ressourcen: Automatische Anpassung an Anforderungen.

- Pay-as-you-grow: Nutzungsbasierte Abrechnung.

- Zentrale Updates: Kontinuierliche Funktionserweiterungen.

Integration von MES-Software mit anderen Systemen

Eine effektive Integration mit bestehenden Systemen ist entscheidend für den Erfolg von MES-Software, da sie den Datenfluss zwischen Planung, Produktion und Sensornetzwerken optimiert.

ERP-Integration

Die Integration mit ERP-Systemen stellt den Informationsfluss zwischen kaufmännischer und operativer Ebene sicher.

Typische Datenflüsse

- Vom ERP zum MES: Produktionspläne, Materialverfügbarkeit, Arbeitspläne.

- Vom MES zum ERP: Fertigungsmeldungen, Materialverbräuche, Qualitätsdaten.

- Integrationsansätze: API-basiert (REST, GraphQL), Middleware, B2MML (ISA-95).

SCADA und Automatisierungssysteme

Die Anbindung an SCADA und Automatisierungssysteme ermöglicht Echtzeit-Überwachung und -Steuerung.

Integrationsebenen

- Datenerfassung: Maschinendaten, Prozessparameter, Energieverbrauch.

- Steuerung: Übermittlung von Produktionsaufträgen an SPS.

- Protokolle: OPC UA, Modbus, Profinet, EtherNet/IP.

IoT-Plattformen und Sensornetzwerke

IoT-Integration erschließt neue Datenquellen und ermöglicht fortschrittliche Analysen für Smart Manufacturing.

IoT-Integration

- Sensornetzwerke: Nachrüstung von Maschinen, Überwachung von Umgebungsparametern.

- Edge-Devices: Lokale Datenaggregation, Echtzeit-Analyse.

- Cloud-IoT: Skalierbare Speicherung, ML-Modelle, globaler Zugriff.

Auswahlkriterien für die richtige MES-Software

Die Wahl der richtigen MES-Software erfordert eine sorgfältige Abwägung funktionaler, technischer, sicherheitsrelevanter und kostenbezogener Kriterien.

Funktionale Anforderungen

Die Kernfunktionalitäten sollten den spezifischen Anforderungen des Fertigungsumfelds entsprechen.

Wichtige Funktionen

- Produktionssteuerung: Feinplanung, Reihenfolgeoptimierung, dynamische Umplanung.

- Datenerfassung: Automatisierte Erfassung, Echtzeit-Visualisierung, mobile Zugriffe.

- Qualitätsmanagement: Prüfpläne, SPC, Rückverfolgbarkeit.

- Analysen: Vorkonfigurierte KPIs, Self-Service-Berichte, Predictive Analytics.

Technische Anforderungen

Die technischen Eigenschaften müssen zur IT-Infrastruktur und Digitalstrategie passen.

Technische Kriterien

- Deployment: On-premises, Cloud, hybrid; unterstützte Betriebssysteme.

- Netzwerk: Bandbreitenbedarf, Offline-Funktionalität, VPN-Kompatibilität.

- Integration: Unterstützung von OPC UA, MQTT, ERP/PLM-Konnektoren.

Sicherheitsaspekte

Sicherheit ist ein zentraler Faktor, insbesondere in vernetzten Fertigungsumgebungen.

Sicherheitskriterien

- Datensicherheit: Verschlüsselung (TLS, AES-256), sichere Authentifizierung (OAuth, SSO).

- Zugriffskontrolle: Rollenbasierte Zugriffe, Zwei-Faktor-Authentifizierung.

- Compliance: Einhaltung von ISO 27001, GDPR, ITAR.

- Schwachstellenmanagement: Regelmäßige Sicherheitsupdates, Penetrationstests.

Kosten- und Lizenzmodelle

Die Kostenstruktur und Lizenzmodelle beeinflussen die langfristige Wirtschaftlichkeit der MES-Investition.

Kostenfaktoren

- Lizenzmodelle: Einmalkauf, Subscription (SaaS), nutzungsbasierte Abrechnung.

- Implementierungskosten: Installation, Anpassung, Schulung.

- Betriebskosten: Wartung, Support, Cloud-Nutzung.

- Skalierungskosten: Kosten für zusätzliche Nutzer, Module, Standorte.

Tipp: Eine fundierte Auswahl berücksichtigt funktionale und technische Anforderungen sowie Sicherheits- und Kostenfaktoren. Moderne Lösungen bieten flexible Lizenzmodelle und hohe Sicherheitsstandards, um langfristige Wirtschaftlichkeit zu gewährleisten.

Tiefer eintauchen: Cloud MES im Fokus

Sie wollen mehr über die Vorteile moderner Cloud MES-Lösungen erfahren? Unser Artikel „Cloud MES: Revolutionieren Sie Ihre Produktion“ zeigt, wie SYMESTIC Ihre Fertigung mit globaler Skalierbarkeit, schneller Implementierung und KI-gestützter Optimierung transformiert.

Weiterlesen: Die Macht von Cloud MESROI und Amortisation von MES-Software-Investitionen

Die Investition in MES-Software zahlt sich durch Effizienzsteigerungen und Kosteneinsparungen aus. Dieser Abschnitt beleuchtet die Einsparpotenziale und Methoden zur Berechnung des Return on Investment (ROI).

Einsparpotenziale und Effizienzsteigerungen

MES-Software generiert messbare Einsparungen durch Optimierung von Prozessen, Reduzierung von Ausschuss und Verbesserung der Ressourcennutzung.

Hauptbereiche der Einsparungen

- Produktivitätssteigerung: Reduzierte Stillstandszeiten durch Echtzeit-Datenerfassung und Feinplanung (z.B. 10-20% OEE-Steigerung).

- Materialeinsparungen: Minimierung von Ausschuss und Nacharbeit durch präzise Prozesskontrolle (z.B. 5-15% weniger Materialverbrauch).

- Arbeitskosten: Automatisierte Datenerfassung reduziert manuellen Aufwand (z.B. 20-30% weniger Verwaltungsaufwand).

- Energieeffizienz: Optimierte Maschinennutzung senkt Energieverbrauch (z.B. 5-10% Einsparungen).

Amortisationszeiträume und ROI-Berechnung

Die Amortisationszeit und der ROI hängen von den Anfangsinvestitionen, den Einsparpotenzialen und der Unternehmensgröße ab.

Schritte zur ROI-Berechnung

- Investitionskosten ermitteln: Lizenzkosten, Implementierung, Schulung, Hardware (z.B. €50.000-€500.000 je nach Größe).

- Einsparungen quantifizieren: Produktivitätssteigerungen, Materialeinsparungen, reduzierte Arbeitskosten (z.B. €100.000-€1M jährlich).

- Amortisationszeit berechnen: Investitionskosten ÷ jährliche Einsparungen (z.B. 1-3 Monate für KMUs, 5-12 Monate für Großunternehmen).

- ROI-Formel: [(Einsparungen - Investitionskosten) ÷ Investitionskosten] × 100 (z.B. 50-200% nach 3 Jahren).

Faktoren, die den ROI beeinflussen

- Implementierungsgeschwindigkeit: Schnelle Einführung maximiert frühe Einsparungen.

- Skalierbarkeit: Flexible Lösungen reduzieren langfristige Kosten.

- Prozessoptimierung: Höhere Einsparungen bei komplexen oder ineffizienten Prozessen.

Tipp: MES-Lösungen ermöglichen schnelle Amortisationszeiten durch SaaS-Modelle und vorkonfigurierte Funktionen, die sofortige Einsparungen in Produktivität und Materialnutzung erzielen.

Exklusives Whitepaper

Lernen Sie die modernsten Ansätze der Industrie 4.0, die Sie in Ihrer Produktion schon morgen umsetzen können, um innerhalb von 4 Wochen Ihre Kosten um gut 20% zu reduzieren.

mehr erfahren