Overall Equipment Effectiveness (OEE): Definition, Faktoren & Vorteile

Inhaltsverzeichnis

- Definition und Bedeutung

- Die drei Faktoren: Verfügbarkeit, Leistung und Qualität

- Erste Schritte zur Berechnung

- Vorteile für die Produktion

- Was ist ein guter OEE-Wert?

- OEE in der Praxis: Anwendung in der Fertigungsindustrie

- OEE in der Industrie 4.0 und IoT-Ära

- OEE im Vergleich: Unterschiede zu anderen Kennzahlen

- Häufige Herausforderungen bei der Erfassung

Einleitung: Was ist OEE?

In der heutigen wettbewerbsintensiven Fertigungslandschaft suchen Produktionsbetriebe kontinuierlich nach Wegen, ihre Effizienz zu maximieren. Die Gesamtanlageneffektivität (OEE) - (Overall Equipment Effectiveness) hat sich dabei als Schlüsselkennzahl etabliert, die Unternehmen einen klaren Einblick in ihre Produktionsleistung gibt.

Als ganzheitliches Bewertungsinstrument kombiniert OEE drei entscheidende Faktoren – Verfügbarkeit, Leistung und Qualität – in einem einzigen Prozentwert (%), der Schwachstellen transparent macht und Optimierungspotenziale aufzeigt. Von der Automobilindustrie bis zur Lebensmittelproduktion nutzen Fertigungsbetriebe OEE, um Produktionsverluste zu minimieren, datenbasierte Entscheidungen zu treffen und ihre Wettbewerbsfähigkeit zu stärken. Dieser Leitfaden erläutert, wie Sie OEE effektiv berechnen, interpretieren und als Treiber für kontinuierliche Verbesserung einsetzen können.

Definition und Bedeutung von OEE

OEE (Overall Equipment Effectiveness) ist eine zentrale Produktionskennzahl, die die Gesamtanlageneffektivität misst. Sie zeigt in einem Prozentwert, wie effizient eine Produktionsanlage arbeitet, und hilft Unternehmen, die Produktivität ihrer Anlagen zu bewerten. Die Kennzahl OEE kombiniert drei Faktoren – Verfügbarkeit, Leistung und Qualität –, um die Effektivität von Maschinen und Produktionsprozessen zu analysieren.

In der modernen Fertigung, insbesondere im Kontext von Industrie 4.0, ist OEE entscheidend, um datengetriebene Entscheidungen zu treffen und die Wettbewerbsfähigkeit zu erhöhen. GAE ist ein gebräuchliches Synonym für Gesamtanlageneffektivität. Ein hoher OEE-Wert bedeutet, dass die Fertigung optimal läuft, während ein niedriger Wert auf Verluste hinweist, wie etwa Stillstände oder Ausschuss.

Der Begriff OEE stammt aus dem Total Productive Maintenance (TPM), einer Methode, die 1988 vom Japan Institute of Plant Maintenance entwickelt wurde, um die Produktivität in der Fertigung zu steigern. Die Bedeutung von OEE liegt in ihrer Fähigkeit, Transparenz über Schwachstellen zu schaffen und Optimierungspotenziale aufzudecken.

Die drei OEE Faktoren: Verfügbarkeit, Leistung und Qualität

Die OEE-Kennzahl setzt sich aus drei zentralen Faktoren zusammen: Verfügbarkeit, Leistung und Qualität. Diese Faktoren messen verschiedene Aspekte der Effektivität von Maschinen und Produktionsprozessen und werden multipliziert, um den OEE-Wert zu berechnen: OEE = Verfügbarkeit × Leistung × Qualität.

Jeder Faktor hilft, Schwachstellen in der Fertigung zu identifizieren und Optimierungspotenziale aufzudecken.

Verfügbarkeitsfaktor

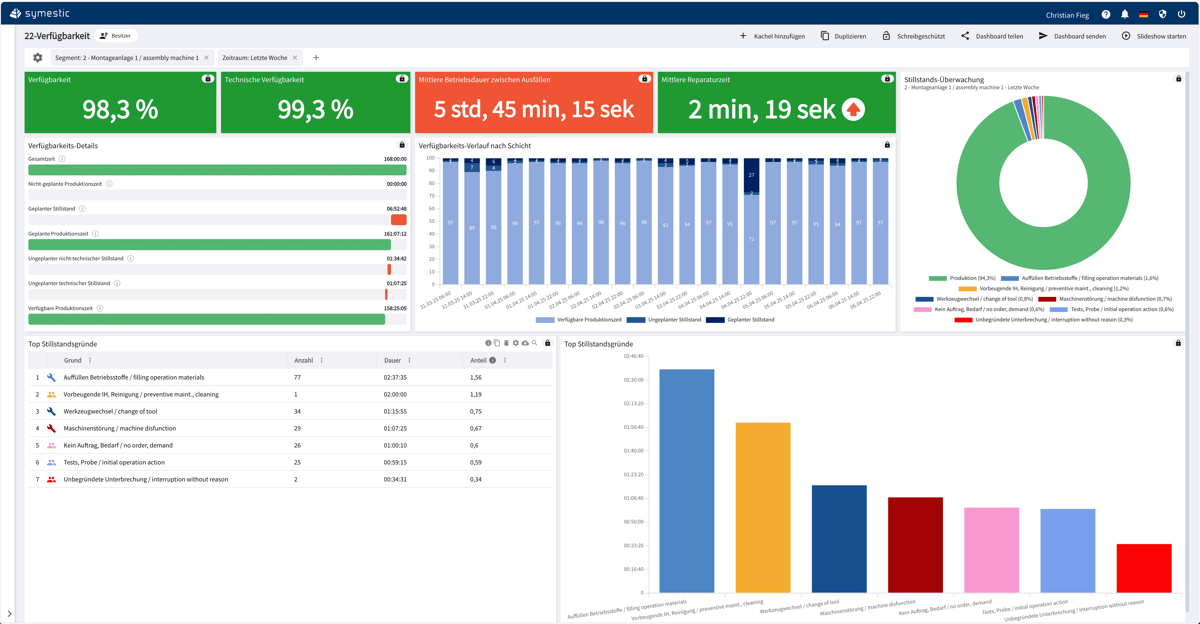

Der Verfügbarkeitsfaktor ist die erste Säule der OEE-Berechnung und misst, wie viel der geplanten Produktionszeit tatsächlich für die Fertigung genutzt wird. Er offenbart Verluste durch Anlagenausfälle, Umrüstungen und ungeplante Stillstände.

Der Verfügbarkeitsfaktor misst die Zeit, in der eine Produktionsanlage tatsächlich arbeitet, im Verhältnis zur geplanten Betriebszeit. Er berücksichtigt Stillstände wie Maschinenausfälle oder Rüstzeiten und identifiziert Zeitverluste in der Produktion.

Praxisbeispiel: Berechnung des Verfügbarkeitsfaktors

Das Beispiel veranschaulicht die konkrete Berechnung der Verfügbarkeit in einer typischen Produktionsschicht. Von 440 Minuten geplanter Produktionszeit gehen 74 Minuten durch verschiedene Stillstände verloren.

Die präzise Erfassung dieser Verlustquellen – besonders der 35 Minuten durch Störungen und 23 Minuten für Rüstvorgänge – bildet die Grundlage für zielgerichtete Maßnahmen zur Effizienzsteigerung.

Der resultierende Verfügbarkeitsgrad von 83,18% zeigt das realistische Optimierungspotenzial in der Fertigung.

Leistungsfaktor

Der Leistungsfaktor ist die zweite Säule der OEE-Berechnung und misst, wie nahe die tatsächliche Produktionsgeschwindigkeit an der theoretisch möglichen liegt. Er deckt Verluste durch Mikrostillstände, Leerlauf und verringerte Arbeitsgeschwindigkeit auf.

Der Leistungsfaktor vergleicht die tatsächliche mit der idealen Produktionsgeschwindigkeit während der verfügbaren Betriebszeit. Er wird als Prozentsatz ausgedrückt und zeigt, wie effizient die Anlage unter normalen Betriebsbedingungen läuft.

Praxisbeispiel: Berechnung des Leistungsfaktors

Ausgangssituation:

- Ideale Zykluszeit: 5 Sekunden pro Teil

- Theoretische Kapazität: 12 Teile pro Minute (720 Teile pro Stunde)

- Tatsächliche Produktion: 576 Teile in 60 Minuten Betriebszeit

Berechnung:

Leistungsfaktor = (5 × 576 / 3.600) × 100 = 80%

Dies bedeutet, dass die Anlage nur 80% ihrer idealen Geschwindigkeit erreicht. Die Differenz von 20% stellt Geschwindigkeitsverluste dar, die optimiert werden können.

Typische Ursachen für Leistungsverluste:

- Mikrostillstände unter 5 Minuten

- Veraltete Anlagenkomponenten

- Materialqualitätsprobleme

- Unzureichende Schmierung/Wartung

- Bedienerfehler oder mangelnde Schulung

Wichtige Hinweise:

- Ein Leistungsfaktor über 100% deutet auf eine unrealistisch niedrig angesetzte Zykluszeit hin

- Die ideale Zykluszeit sollte auf tatsächlich erreichbaren Werten basieren

- Präventive Wartung und kontinuierliche Prozessverbesserungen können den Leistungsfaktor deutlich steigern

Optimierungsansätze:

- Systematische Analyse von Geschwindigkeitsverlusten

- Regelmäßige Überprüfung und Kalibrierung der Anlagen

- Schulung der Bediener für optimale Maschineneinstellungen

- Implementierung von Total Productive Maintenance (TPM)

Die kontinuierliche Überwachung und Verbesserung des Leistungsfaktors führt zu höherer Produktivität bei gleichbleibenden Betriebskosten.

Qualitätsfaktor

Der Qualitätsfaktor ist die dritte Säule der OEE-Berechnung und bewertet, wie viele der produzierten Teile den Qualitätsanforderungen entsprechen. Er macht Verluste durch Ausschuss, Nacharbeit und Anlauffehler sichtbar.

Der Qualitätsfaktor misst den Anteil der fehlerfreien Produktion an der Gesamtproduktion. Er berücksichtigt Ausschuss und Nacharbeit und zeigt, wie zuverlässig die Anlage qualitativ hochwertige Produkte fertigt.

Praxisbeispiel: Berechnung des Qualitätsfaktors

Dieses Praxisbeispiel veranschaulicht die Berechnung des Qualitätsfaktors in einer typischen Fertigungssituation. Von 1.000 produzierten Teilen sind 964 fehlerfreie Gutteile, während 11 Teile als Ausschuss aussortiert werden mussten und 25 Teile Nacharbeit erfordern. Mit einem Qualitätsgrad von 96,40% erreicht diese Produktion ein gutes Niveau, das in vielen Branchen als wettbewerbsfähig gilt.

OEE-Berechnung: So ermitteln Sie Ihre Gesamtanlageneffektivität

Die Berechnung der Overall Equipment Effectiveness erfolgt durch eine einfache Multiplikation der drei Kernfaktoren: OEE = Verfügbarkeit × Leistung × Qualität. Diese transparente Formel macht die Effizienzanalyse für jedes produzierende Unternehmen zugänglich.

Dieser Artikel bietet einen umfassenden Überblick über Overall Equipment Effectiveness (OEE). Für detaillierte Informationen zur Berechnung und Anwendung von OEE empfehlen wir unseren spezialisierten Artikel:

Zur OEE-BerechnungDer Berechnungsprozess folgt drei klar definierten Schritten:

- Verfügbarkeit ermitteln: Berechnen Sie das Verhältnis zwischen tatsächlicher und geplanter Produktionszeit. Subtrahieren Sie alle Stillstandszeiten von der geplanten Betriebszeit und dividieren Sie durch die geplante Zeit.

- Leistungsfaktor bestimmen: Vergleichen Sie die tatsächliche Produktionsgeschwindigkeit mit der theoretisch möglichen. Multiplizieren Sie die ideale Zykluszeit mit der Anzahl produzierter Teile und teilen Sie durch die tatsächliche Betriebszeit.

- Qualitätsrate berechnen: Ermitteln Sie den Anteil fehlerfreier Produkte an der Gesamtproduktion, indem Sie die Anzahl der Gutteile durch die Gesamtmenge teilen.

Praxisbeispiel: Eine Fertigungsanlage erzielt eine Verfügbarkeit von 90%, einen Leistungsfaktor von 85% und eine Qualitätsrate von 95%.

Die resultierende OEE beträgt 90% × 85% × 95% = 72,7%.

Dieser Wert liegt über dem Branchendurchschnitt von circa 60%, zeigt jedoch noch deutliches Verbesserungspotenzial gegenüber dem Weltklasse-Standard von 85%.

Die Stärke der OEE-Kennzahl liegt in ihrer Fähigkeit, versteckte Effizienzlücken aufzudecken. Selbst bei scheinbar guten Einzelwerten kann das Gesamtergebnis überraschend niedrig ausfallen – ein wichtiger Weckruf für viele Produktionsverantwortliche.

Vorteile einer systematischen OEE-Erfassung für produzierende Unternehmen

Die digitale, automatisierte Erfassung der Overall Equipment Effectiveness (OEE) bietet Fertigungsunternehmen konkrete technische und wirtschaftliche Vorteile, die weit über ein einfaches Monitoring hinausgehen:

1. Echtzeitfähige Verlustidentifikation und -klassifizierung

Eine moderne OEE-Erfassung identifiziert automatisch Mikrostillstände ab 3 Sekunden, die in manuellen Systemen unentdeckt bleiben, aber bis zu 15% der Produktionskapazität kosten können. Die algorithmische Klassifizierung nach technischen, organisatorischen und qualitätsbedingten Verlusten ermöglicht eine präzise Ursachenanalyse und gezielte Gegenmaßnahmen.

2. Quantifizierte Optimierungspotenziale für das Management

Die kontinuierliche OEE-Erfassung quantifiziert Verlustkosten in Euro statt abstrakten Prozentwerten. So können Produktionsleiter und Management die finanziellen Auswirkungen von Verfügbarkeits-, Leistungs- und Qualitätsverlusten exakt beziffern. Bei einer typischen Anlage mit 2.000 Betriebsstunden/Jahr und einem Maschinenstundensatz von 250€ kann eine OEE-Steigerung von 65% auf 75% Einsparungen von 125.000€ jährlich bedeuten.

3. Technische Frühwarnsysteme durch Trendanalysen

Moderne OEE-Systeme erkennen schleichende Leistungsabfälle, bevor sie zu Ausfällen führen. Die kontinuierliche Überwachung von Zykluszeitschwankungen, Temperaturveränderungen und anderen Prozessparametern ermöglicht präventive Instandhaltung statt reaktiver Reparaturen. Praxisdaten zeigen, dass dies ungeplante Stillstände um bis zu 42% reduzieren kann.

4. Datenbasierte Rüstoptimierung durch Variantenanalyse

Die detaillierte Erfassung artikelspezifischer OEE-Werte identifiziert automatisch problematische Produktvarianten und optimale Produktionssequenzen. Ein mittelständischer Kunststoffverarbeiter konnte durch diese Analyse seine Rüstzeiten um 34% reduzieren und die jährliche Produktionsmenge ohne Zusatzinvestitionen um 570 Stunden steigern.

5. Nachweisbare ROI der Prozessoptimierung

Eine systematische OEE-Erfassung dokumentiert den Return-on-Investment von Optimierungsmaßnahmen durch Vorher-Nachher-Vergleiche. Dies schafft Transparenz über die Wirksamkeit eingesetzter Ressourcen und ermöglicht eine fundierte Priorisierung weiterer Investitionen. Während traditionelle On-Premises-OEE-Erfassungssysteme aufgrund hoher Anfangsinvestitionen und längerer Implementierungszeiten durchschnittlich 4-8 Monate benötigen, um sich zu amortisieren, bieten Cloud-native Lösungen wie einen entscheidenden Vorteil: Dank minimaler Anfangskosten und einer Implementierung in Stunden – „heute gebucht, morgen startklar“ – amortisieren sich oft innerhalb weniger Tage.

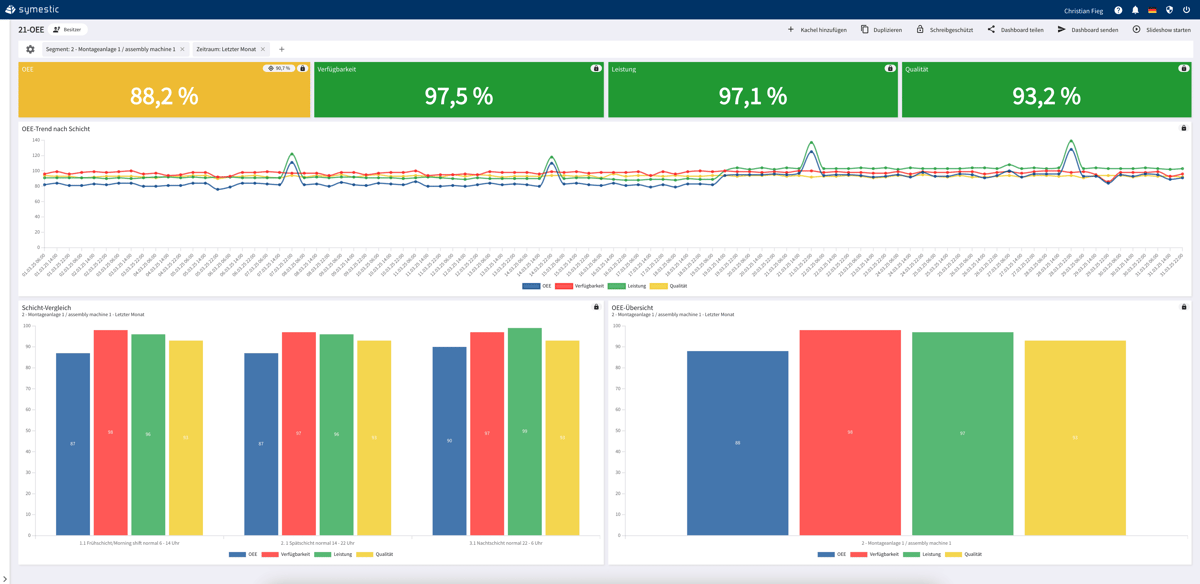

6. Mitarbeitereinbindung durch visuelle Produktionsfeedbacks

OEE-Dashboards an Anlagen visualisieren Produktionsleistung, Stillstandsursachen und Qualitätsraten in Echtzeit. Dies schafft für Bediener unmittelbares Feedback und steigert nachweislich die Mitarbeitermotivation. Fertigungsbetriebe mit Shopfloor-Management-Ansätzen verzeichnen im Durchschnitt 18% höhere Mitarbeiterbeteiligung an kontinuierlichen Verbesserungsprozessen.

7. Nahtlose Integration in bestehende IT-Infrastruktur

Moderne OEE-Erfassungssysteme bieten standardisierte Schnittstellen zu ERP-Systemen (SAP, Microsoft Dynamics, Infor), MES-Lösungen und Produktionsplanungssystemen. Dies ermöglicht eine bidirektionale Datenkommunikation für Produktionsaufträge, Materialdaten und Qualitätsinformationen ohne manuelle Doppelerfassungen.

Die Implementierung eines professionellen OEE-Erfassungssystems transformiert Produktionsdaten in strategische Entscheidungsgrundlagen und schafft einen nachhaltigen Wettbewerbsvorteil durch kontinuierliche, datengetriebene Effizienzsteigerung.

Was ist ein guter OEE-Wert?

Ein guter OEE-Wert hängt von der Branche, den spezifischen Produktionsprozessen und der eingesetzten Technologie ab. Traditionelle Benchmarks in der Fertigung, die auf On-Premises-OEE-Erfassungssystemen oder manueller Datenerfassung basieren, definieren einen OEE-Wert von 85 % als Weltklasse-Standard, was bedeutet, dass die Produktionsanlage sehr effizient arbeitet. Ein Wert von 60 % ist in solchen Umgebungen typisch und zeigt, dass es Verbesserungspotenziale gibt.

In der modernen Echtzeit-Transparenz-Welt, die durch Cloud-native Lösungen ermöglicht wird, können Unternehmen jedoch höhere Standards anstreben. Dank Echtzeit-Datenerfassung, automatischer Erfassung von Mikrostillständen ab 3 Sekunden und prädiktiven Analysen können Unternehmen mit einem Cloud-MES, wie dem von Symestic, Weltklasse-Werte von 85 % als Standard erreichen und Werte von 90-95 % anstreben. Ein typischer OEE-Wert in einer solchen Umgebung liegt bei 75-80 %, was bereits über dem traditionellen Durchschnitt liegt und ein hohes Maß an Effizienz widerspiegelt.

OEE-Benchmarks nach Industriezweigen

Die folgende Tabelle zeigt typische OEE-Benchmark-Werte für verschiedene Industriezweige und vergleicht traditionelle Standards mit den höheren Standards, die mit einem Cloud-MES erreichbar sind. Diese Werte helfen Ihnen, die Gesamtanlageneffektivität Ihrer Produktion im Branchenvergleich einzuordnen und realistische Verbesserungsziele zu setzen.

| Industriezweig |

Traditionell: Unterdurchschnittlich

|

Traditionell: Durchschnittlich

|

Traditionell: Gut

|

Traditionell: Weltklasse | Cloud-MES: Typisch |

Cloud-MES: Weltklasse

|

|---|---|---|---|---|---|---|

| Automobilindustrie | < 70% | 70-85% | 85-90% | > 90% | 80-85% | > 95% |

| Prozessindustrie (kontinuierlich) | < 75% | 75-85% | 85-90% | > 90% | 80-85% | > 95% |

| Maschinenbau | < 60% | 60-75% | 75-85% | > 85% | 75-80% | > 90% |

| Kunststoff | < 65% | 65-80% | 80-85% | > 85% | 75-80% | > 90% |

| Lebensmittel | < 60% | 60-75% | 75-80% | > 80% | 70-75% | > 85% |

| Pharmaindustrie | < 60% | 60-70% | 70-80% | > 80% | 70-75% | > 85% |

| Metallverarbeitung | < 55% | 55-70% | 70-80% | > 80% | 70-75% | > 85% |

| Druckindustrie | < 50% | 50-65% | 65-75% | > 75% | 65-70% | > 80% |

Hinweis: Die OEE-Benchmark-Werte variieren je nach Anlagentyp, Produktionskomplexität und Automatisierungsgrad. Der klassische Weltklasse-Wert von 85% für traditionelle Maschinen setzt sich zusammen aus 99% Qualität × 95% Leistung × 90% Verfügbarkeit.

Ein OEE-Wert von 80 % wird als gut angesehen, während 90 % hervorragend ist.

Die Bedeutung eines OEE-Werts von 85 % liegt darin, dass die Anlage nahezu optimal in Bezug auf Verfügbarkeit, Leistung und Qualität arbeitet, mit minimalen Verlusten wie Stillständen oder Ausschuss. Ein Wert unter 40 % deutet auf erhebliche Probleme hin, wie häufige Maschinenausfälle oder hohe Ausschussmengen.

- Kann die Kennzahl über 100 % liegen? Nein, ein OEE-Wert über 100 % ist nicht möglich, da er die maximale Effizienz überschreiten würde. Ein solcher Wert würde auf eine fehlerhafte Messung oder unrealistische Annahmen hinweisen.

- Unternehmen sollten ihren OEE-Wert regelmäßig analysieren, um gezielte Optimierungen umzusetzen und die Produktivität zu steigern.

OEE in der Praxis: Anwendung in der Fertigungsindustrie

OEE findet in der Fertigungsindustrie breite Anwendung, um die Effizienz von Produktionsprozessen zu steigern.

Durch die Analyse der Verfügbarkeit wurden häufige Maschinenausfälle identifiziert, die durch präventive Wartung minimiert wurden. Gleichzeitig verbesserte die Optimierung der Leistung die Produktionsgeschwindigkeit, während eine bessere Qualitätskontrolle den Ausschuss reduzierte. Dies führte zu einer höheren Produktivität und geringeren Produktionskosten.

Ein weiteres Beispiel ist die Anwendung im Spritzguss, wo die Kennzahl genutzt wird, um Stillstände bei Materialwechseln zu minimieren und die Qualität der produzierten Teile zu erhöhen. Hier zeigte die Analyse der Qualitätsfaktoren, dass ein hoher Ausschuss durch ungenaue Prozesse verursacht wurde, die durch Anpassungen verbessert wurden.

OEE kann auch im Shopfloor-Management eingesetzt werden, um Produktionsprozesse zu optimieren und Mitarbeiter zu motivieren, indem klare Ziele für Verfügbarkeit, Leistung und Qualität gesetzt werden. Moderne Dashboards ermöglichen eine Echtzeit-Überwachung der Gesamtanlageneffektivität, was datengetriebene Entscheidungen erleichtert.

OEE in der Industrie 4.0 und IoT-Ära

Die digitale Transformation verändert grundlegend, wie Unternehmen diese Kennzahl erfassen, analysieren und optimieren. In der Industrie 4.0 wird die Kennzahl durch moderne Technologien präziser, dynamischer und wertvoller für datengetriebene Entscheidungen.

Echtzeit-OEE durch IoT-Sensorik

Moderne Produktionsanlagen sind zunehmend mit IoT-Sensoren ausgestattet, die kontinuierlich Betriebsdaten erfassen und in die IoT-Welt übertragen. Diese Sensoren messen wichtige Parameter wie Temperaturen, Vibrationen, Druck und Energieverbrauch in Echtzeit, um den Zustand der Anlagen zu überwachen und Anomalien frühzeitig zu erkennen.

Daten wie Zykluszeiten werden hingegen typischerweise aus den Betriebsdaten abgeleitet und durch Systeme wie MES oder Steuerungssysteme bereitgestellt, die mit der IoT-Plattform verbunden sind.

Die IoT-gestützte Messung bietet entscheidende Vorteile:

- Automatische Erfassung ohne manuelle Eingaben

- Echtzeitüberwachung statt retrospektiver Analyse

- Millisekunden-genaue Aufzeichnung von Micro-Stillständen

- Objektive Daten ohne menschliche Fehlerquellen

Predictive Maintenance und vorausschauende OEE

Künstliche Intelligenz und Machine Learning revolutionieren den Umgang mit der Verfügbarkeitskomponente. Durch die Analyse historischer Daten können Algorithmen Muster erkennen, die auf bevorstehende Maschinenausfälle hindeuten.

Prädiktive Ansätze ermöglichen:

- Erkennung von Anomalien vor dem tatsächlichen Ausfall

- Optimierung von Wartungsintervallen basierend auf tatsächlichem Bedarf

- Reduzierung von Notfallreparaturen zugunsten geplanter Instandhaltung

- Übergang von reaktivem zu proaktivem Anlagenmanagement

Cloud-basierte OEE-Analysen und standortübergreifendes Benchmarking

Die Cloud-Technologie hebt OEE-Analysen auf eine neue Ebene. Produktionsdaten werden nicht mehr isoliert betrachtet, sondern können standortübergreifend verglichen werden.

Cloud-basierte OEE-Systeme bieten:

- Standortübergreifenden Vergleich von Werten und Verlustfaktoren

- Identifikation und Transfer von Best Practices

- Zentralisierte Datenspeicherung mit dezentralem Zugriff

- Skalierbare Datenanalyse ohne lokale IT-Infrastruktur

OEE in Echtzeit erfassen und visualisieren

Vom Kennzahlen-Wirrwarr zum übersichtlichen Dashboard: So gelingt die professionelle OEE-Datenerfassung

Von der Theorie zur Praxis:

- Automatisierte Datenerfassung direkt an der Maschine

- Echtzeit-Berechnung aller OEE-Faktoren

- Anpassbare Dashboards für verschiedene Nutzergruppen

- Verlaufsanalysen für bessere Optimierungsentscheidungen

Digitale Zwillinge für OEE-Simulation

Digital Twins ermöglichen es, Produktionsprozesse virtuell zu simulieren und Optimierungsszenarien durchzuspielen, bevor sie in der realen Produktion umgesetzt werden.

Die Simulation mit Digitalen Zwillingen bietet:

- Risikofreie Erprobung von Prozessänderungen

- Berechnung der zu erwartenden Verbesserung bei Investitionen

- Identifikation des optimalen Betriebspunkts für maximale OEE

- Mitarbeitertraining ohne Beeinträchtigung der laufenden Produktion

Mobile OEE-Dashboards für alle Hierarchieebenen

Moderne OEE-Lösungen sind nicht mehr an feste Arbeitsplätze gebunden. Mobile Dashboards bringen OEE-Daten in Echtzeit auf Smartphones und Tablets – vom Shopfloor bis zur Geschäftsführung.

Mobile OEE-Lösungen ermöglichen:

- Dezentrale Datenerfassung und -visualisierung

- Personalisierte Dashboards je nach Verantwortungsbereich

- Sofortige Benachrichtigungen bei Abweichungen

- Teamübergreifende Transparenz und Kollaboration

Erfolgsfaktoren für OEE 4.0

Die erfolgreiche Implementierung moderner OEE-Systeme erfordert mehr als nur Technologie. Entscheidend sind:

- Datenqualität: Saubere Stammdaten und klare Definitionen der Parameter

- Mitarbeitereinbindung: Schulungen und Change Management von Anfang an

- Modularer Aufbau: Schrittweise Implementation statt "Big Bang"

- Sinnvolle Integration: Anbindung an bestehende Systeme wie ERP oder MES

- Kontinuierliche Weiterentwicklung: Regelmäßige Überprüfung der Metriken und Zielwerte

Unternehmen, wie BRITA oder Meleghy, die OEE mit modernen Technologien verknüpfen, erzielen nachweislich höhere Produktivitätssteigerungen und können flexibler auf Marktveränderungen reagieren. Die Investition in ein zeitgemäßes OEE-System bildet häufig die Grundlage für umfassendere Digitalisierungsinitiativen in der Produktion.

OEE im Vergleich: Unterschiede zu anderen Kennzahlen

OEE, TEEP, EUR, OPE, FPY, MTBF

OEE (Overall Equipment Effectiveness) ist nur eine von mehreren wichtigen Produktionskennzahlen. Dieser Vergleich zeigt, wie sich OEE von anderen Kennzahlen unterscheidet und in welchen Szenarien welche Kennzahl optimal eingesetzt werden kann.

| Kennzahl | Definition | Fokus | Wann sinnvoll? | Verhältnis zu OEE |

|---|---|---|---|---|

| OEE | Verfügbarkeit × Leistung × Qualität | Effizienz während geplanter Produktionszeit | Optimierung bestehender Prozesse | Basiskennzahl |

| TEEP | OEE × Anlagennutzungsgrad | Effizienz über Kalenderzeit | Kapazitätsplanung | Erweitert OEE um Nutzungsgrad |

| EUR | Tatsächliche Produktionszeit / Verfügbare Zeit | Nutzung der Anlagenkapazität | Kapazitätsplanung | Teilaspekt von OEE (nur Verfügbarkeit) |

| OPE | Ähnlich OEE, aber für gesamte Prozesskette | Gesamtprozesskette | Optimierung komplexer Produktionslinien | Erweiterung von OEE auf Prozessebene |

| FPY | Anzahl fehlerfreier Einheiten / Gesamtanzahl | Qualität beim ersten Durchlauf | Qualitätsmanagement | Detaillierter als Qualitätsfaktor in OEE |

| MTBF | Durchschnittliche Zeit zwischen Ausfällen | Anlagenzuverlässigkeit | Instandhaltungsplanung | Ergänzt Verfügbarkeit |

Hinweis: Die Wahl der richtigen Kennzahl hängt von Ihren spezifischen Zielen ab. Für eine ganzheitliche Betrachtung der Produktionsleistung empfiehlt sich die Kombination mehrerer Kennzahlen, mit OEE als Kernmetrik für die meisten Fertigungsbetriebe.

Die Gesamtanlageneffektivität sollte im Kontext anderer wichtiger Produktionskennzahlen betrachtet werden. Jede Kennzahl hat spezifische Anwendungsbereiche: TEEP erweitert OEE um die Betrachtung der Kalenderzeit statt nur der geplanten Produktionszeit – ideal für strategische Kapazitätsplanung.

EUR konzentriert sich ausschließlich auf die Anlagennutzung und bietet einen schnellen Überblick über die Verfügbarkeit ohne komplexe Berechnungen. OPE betrachtet die Effizienz der gesamten Prozesskette statt einzelner Maschinen und verhindert Suboptimierungen in verketteten Produktionsprozessen.

FPY (First Pass Yield) ist im Qualitätsmanagement relevant, da es strenger als der OEE-Qualitätsfaktor nur fehlerfreie Teile beim ersten Durchlauf berücksichtigt. MTBF (Mean Time Between Failures) liefert für die Instandhaltung wertvolle Einblicke in die Anlagenzuverlässigkeit und ergänzt die Verfügbarkeitsanalyse mit zeitlicher Perspektive.

Die richtige Kombination dieser Kennzahlen ermöglicht ein vollständiges Bild der Fertigungsleistung.

Häufige Herausforderungen bei der OEE-Erfassung

Die Gesamtanlageneffektivität (OEE) ist ein Schlüsselindikator für die Produktionseffizienz in der Fertigungsindustrie. Als zentrales Element moderner MES-Systeme ermöglicht die OEE-Kennzahl eine ganzheitliche Betrachtung der Anlagenleistung unter Berücksichtigung der Faktoren Verfügbarkeit, Leistung und Qualität. Trotz der technologischen Fortschritte in der Industrie 4.0 stehen Unternehmen bei der zuverlässigen OEE-Erfassung vor diversen Hürden.

Das folgende Diagramm fasst die häufigsten Herausforderungen und praxiserprobte Lösungsansätze zusammen.

Häufige Herausforderungen bei der OEE-Erfassung

Bei der Implementierung und Nutzung von OEE (Overall Equipment Effectiveness) treten typischerweise vier zentrale Herausforderungen auf. Hier finden Sie praxiserprobte Lösungsansätze, um diese Hürden zu überwinden und eine zuverlässige OEE-Erfassung zu gewährleisten.

Ungenaue Datenerfassung

Manuell erfasste OEE-Daten können unvollständig sein oder fehlerhafte Stillstandszeiten enthalten

- 1 Automatisierte Datenerfassung durch MES-Systeme oder direkte Maschinenanbindung für präzise Echtzeitdaten

- 2 Strukturierte Eingabemasken mit Plausibilitätsprüfung für unvermeidbare manuelle Eingaben

- 3 Barcode/RFID-Systeme zur exakten Erfassung von Produktionsmengen und Artikelwechseln

- 4 Regelmäßiges Training für Mitarbeiter zur korrekten Klassifizierung von Stillständen

Unrealistische Annahmen

Zu optimistische ideale Zykluszeit führt zu verzerrtem Leistungsfaktor und unrealistischen OEE-Werten

- 1 Benchmark-Methoden zur realistischen Bestimmung der idealen Zykluszeit durch statistische Auswertungen

- 2 Schrittweise Anpassung der Ziele, statt unrealistischer Vorgaben ab Beginn

- 3 Best-Practice-Ansatz aus vergleichbaren Unternehmen oder Anlagen als Referenzwert

- 4 Regelmäßige Überprüfung und Anpassung der Idealwerte nach Prozessoptimierungen

Micro-Stillstände

Kurze Unterbrechungen, die manuell nicht erfasst werden, summieren sich zu erheblichen Verlusten

- 1 Automatisierte Erfassung durch Maschinensignale zur Identifikation von Frequenz und Dauer kurzer Stopps

- 2 Pareto-Analyse zur Identifikation der häufigsten Ursachen für Kurz-Stillstände

- 3 Einsatz von SMED-Methoden zur Verringerung von Rüst- und Einstellzeiten

- 4 Kontinuierliche Verbesserungsteams zur gezielten Beseitigung von häufigen Micro-Stillständen

Akzeptanzprobleme

Mitarbeiter sehen OEE-Erfassung als Kontrollinstrument und nicht als Verbesserungstool

- 1 Transparente Kommunikation über Ziele und Nutzen der OEE-Erfassung für alle Beteiligten

- 2 Einbindung der Mitarbeiter in Analyseprozesse und Maßnahmenableitung

- 3 Visualisierung der Erfolge und gemeinsamen Verbesserungen im Shopfloor-Management

- 4 OEE als Teamkennzahl statt individueller Leistungsmessung etablieren

Tipp: Eine erfolgreiche OEE-Implementierung erfordert sowohl technische Lösungen als auch Change-Management. Die Kombination aus präziser Datenerfassung und Mitarbeitereinbindung schafft die Grundlage für nachhaltige Produktivitätssteigerungen.

Die erfolgreiche Implementierung dieser Lösungsansätze setzt eine durchdachte Digitalisierungsstrategie voraus. Cloud-native MES-Lösungen bieten dabei entscheidende Vorteile gegenüber traditionellen BDE-Systemen:

Sie ermöglichen Echtzeit-Datenanalysen, maschinelles Lernen zur Ursachenforschung und standortübergreifende Benchmarks.

Besonders wertvoll ist die Integration von IoT-Sensorik zur automatischen Erfassung von Produktionsdaten und Anlagenzuständen. Diese schafft die Grundlage für datengetriebene Entscheidungen und kontinuierliche Verbesserungsprozesse. Die langfristige Optimierung führt nachweislich zu Produktivitätssteigerungen von 15-30%, reduziert ungeplante Stillstände und verkürzt Rüstzeiten signifikant.

Für produzierende Unternehmen ist der Weg zu einer verlässlichen Erfassung kein Sprint, sondern ein Marathon – mit dem richtigen technologischen Fundament und einer schrittweisen Implementierung wird die Kennzahl vom reinen Messinstrument zum strategischen Hebel für operative Exzellenz.

Fazit: Von der Kennzahl zur Produktionsrevolution – OEE als Wettbewerbsvorteil

In einer Zeit, in der Fertigungsunternehmen unter steigendem Kostendruck und wachsenden Qualitätsanforderungen stehen, ist die Gesamtanlageneffektivität (OEE) weit mehr als eine bloße Kennzahl – sie ist ein strategischer Hebel für nachhaltige Wettbewerbsfähigkeit.

OEE in Echtzeit erfassen und visualisieren

Vom Kennzahlen-Wirrwarr zum übersichtlichen Dashboard: So gelingt die professionelle OEE-Datenerfassung

Von der Theorie zur Praxis:

- Automatisierte Datenerfassung direkt an der Maschine

- Echtzeit-Berechnung aller OEE-Faktoren

- Anpassbare Dashboards für verschiedene Nutzergruppen

- Verlaufsanalysen für bessere Optimierungsentscheidungen

Der Weg zur OEE-Excellence ist ein kontinuierlicher Prozess mit stetig wachsendem Return on Investment. Die erfolgreichen Fertigungsbetriebe der Zukunft werden jene sein, die OEE nicht nur messen, sondern leben – und damit den entscheidenden Schritt voraus sind.

Beginnen Sie heute diesen Weg – und transformieren Sie Ihre Produktion von einer Kostenstelle zum strategischen Wettbewerbsvorteil.

Exklusives Whitepaper

Lernen Sie die modernsten Ansätze der Industrie 4.0, die Sie in Ihrer Produktion schon morgen umsetzen können, um innerhalb von 4 Wochen Ihre Kosten um gut 20% zu reduzieren.

mehr erfahren